Les bonbons aux herbes Ricola appréciés dans le monde entier sont produits selon une ancienne tradition familiale depuis plus de 75 ans. Alors que la recette a très peu évolué au fil des ans, la variété des produits a, quant à elle, connu de grands changements.

Le produit original comme les nombreux arômes reposent essentiellement sur les ingrédients les plus importants, c’est-à-dire un mélange de 13 herbes qui poussent naturellement dans les montagnes suisses. Depuis plus de quarante ans, Ricola fait confiance à l’expertise de Bosch Packaging Technology en matière de ligne de production pour ses installations sur le site suisse de Laufen.

Qualité, innovation et durabilité

Alors que le secteur de la confiserie en Suisse a dû faire face à une chute des ventes en 2016, Ricola a enregistré un taux de croissance conséquent de 5,3 % au cours de l’année passée. Cela s’explique notamment par l’expansion de la société à l’étranger, avec un développement de sa présence sur le marché aux États-Unis, au Canada et en Asie.

Toutefois, les investissements continus mis en œuvre sur le site suisse ont également contribué à ce résultat. Depuis plus de 40 ans, cette entreprise familiale fait confiance à Bosch en choisissant ses systèmes de traitement et de conditionnement, que ce soit pour des installations neuves ou pour la mise à niveau des lignes existantes.

Expertise des lignes de production de A à Z

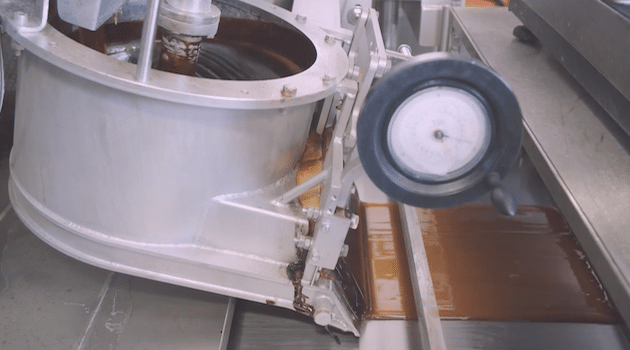

Les machines de Bosch sont utilisées sur chacune des huit lignes de production continue de bonbons durs. La solution de sucre est tout d’abord cuite, aspirée et aromatisée sur la ligne de cuisson continue BKK 2000. La masse de sucre est refroidie dans l’installation de tempérage et de pétrissage BTK 2000, puis amenée jusqu’à la ligne de moulage.

Le système de nettoyage en place (NRP) garantit un traitement hygiénique des ingrédients. Une ligne d’extrusion distincte dotée d’une extrudeuse pour bonbons durs BEK 1200 est utilisée pour les confiseries fourrées de liquide.

Les bonbons sont formés et modelés sur des lignes de moulage de type BPK 240 garantissant une vitesse maximale de 240 mètres par minute. Les bonbons moulés passent ensuite par le tunnel de refroidissement BCK 1500 avec fonction de nettoyage intégrée, avant de poursuivre leur conditionnement.

Une fois le cordon formé et dimensionné, les bonbons aux herbes traditionnels de Ricola sont coupés et emballés dans une emballeuse à double nœud BVW 1800 de Bosch, puis ensachés dans une formeuse, remplisseuse et scelleuse verticale SVE 2520 AR, qui peut remplir jusqu’à 200 sachets par minutes.

Enfin, ces emballages sont placés dans des cartons par l’encaisseuse wrap-around Elematic 3000 flexible, qui garantit un débit pouvant atteindre 20 cartons wrap-around par minute.

L’une des spécificités de l’encaisseuse Elematic de Ricola est un système d’alimentation double qui garantit le facteur de charge le plus élevé possible, qui prévient les immobilisations de la machine et qui garantit une efficacité globale des équipements élevée sur les lignes. Les produits de Ricola sont vendus dans différents types de conditionnement et formats, ce qui signifie que la flexibilité et les changements rapides de formats jouent un rôle central.

Développement concerté de solutions personnalisées

Bosch travaille en étroite collaboration avec Ricola depuis de nombreuses années afin de développer des solutions précisément adaptées aux conditions de production de l’installation, comme l’équipement de moulage des bonbons aux herbes. Au total, Ricola utilise plus de 30 têtes d’extrusion pour produire ses bonbons. Elles sont normalement remplacées toutes les huit heures pour garantir leur durabilité. «Mais chez Ricola, on ne laisse rien au hasard.

Aussi, les têtes d’extrusion sont remplacées au bout de seulement six heures. Cela permet de préserver le matériel. C’est sans aucun doute une décision économique, puisque le changement de format ne prend que trois minutes», déclare Thomas Fringeli, directeur de l’usine de Ricola. Ricola a demandé à Bosch de concevoir un système de clayettes de rangement pour stocker les têtes d’extrusion, afin de faciliter le processus de manutention des têtes d’extrusion et d’optimiser les espaces de stockage de l’usine.

«Les quelques 30 têtes d’extrusion et le chariot associé sont rapidement devenus ingérables et l’usine trop exiguë. Avec le nouveau système de stockage, nous pouvons dorénavant accéder plus rapidement aux têtes d’extrusion et utiliser l’espace plus efficacement qu’auparavant», explique Thomas Fringeli. Un accord de maintenance conclu entre Bosch et Ricola garantit par ailleurs l’inspection des systèmes par des spécialistes de Bosch entre une et deux fois par an.

«Ricola atteint des taux de productivité stables supérieurs à la moyenne grâce à la maintenance et à la réparation préventives des machines et des têtes d’extrusion», affirme Lutz Blessing, directeur des ventes chez Bosch, qui prodigue conseils et assistance à Ricola depuis plus de douze ans.

Solution d’industrie 4.0 pour une efficacité, une qualité et une sécurité accrues

Présentée pour la première fois à l’occasion d’interpack 2017, une solution pilote d’industrie 4.0 pour la gestion des têtes d’extrusion a été installée sur le site de Ricola dans le but d’améliorer l’efficacité globale des équipements.

Cette solution comprend des étiquettes RFID fixées sur les têtes d’extrusion, une passerelle IoT et un logiciel de surveillance d’état de Bosch. Elle enregistre, affiche et sauvegarde les performances de service quotidiennes et globales des têtes d’extrusion. La transparence accrue de ces paramètres de production a permis à Ricola d’obtenir à tout moment une vue d’ensemble de la productivité et de planifier la maintenance à venir de façon bien plus simple et bien plus ciblée.

- Grâce aux étiquettes RFID, les opérateurs des machines bénéficient aussi de toutes les informations pertinentes pour le changement de format. Ainsi, les temps requis pour les changements sont réduits et les erreurs éventuelles sont éliminées.