La société de solutions de pesage et d’emballage Ishida a annoncé sa nouvelle machine IX-EN-2493-Compact pour les emballages flow emballés, qui peut s’adapter aux lignes existantes avec des vitesses allant jusqu’à 120 mètres par minute.

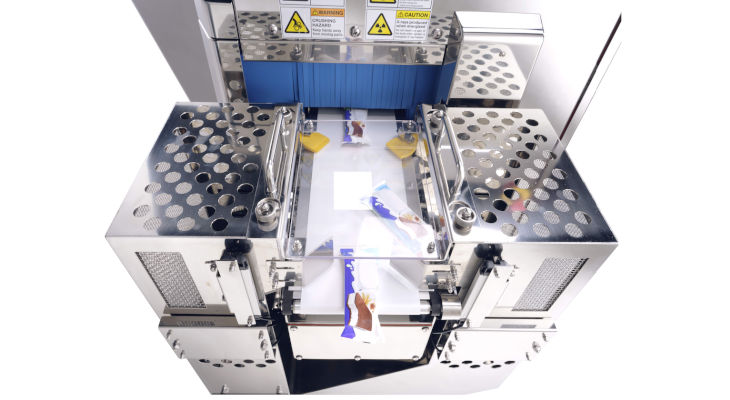

L’entreprise affirme que la clé pour atteindre ces vitesses élevées réside dans la conception du convoyeur divisé du IX-EN-2493-Compact. Les systèmes à rayons X traditionnels comportent un seul convoyeur doté de rideaux de protection qui contiennent le faisceau de rayons X à l’intérieur de la machine. Cependant, ces rideaux peuvent interférer avec le mouvement des emballages légers Flow Wrapped, provoquant leur déstabilisation et créant des bourrages de produits. Avec la solution Ishida, les rideaux sont relevés au dessus du convoyeur pour ne pas gêner le mouvement des packs. Le faisceau de rayons X est projeté à travers le paquet lorsqu’il traverse l’espace du convoyeur, où il est capturé dans deux grandes plaques métalliques pour garantir que toutes les émissions de rayons X sont contenues dans la machine.

Utilisation de la technologie d’algorithme génétique (GA)

Selon Ishida, IX-EN-2493-Compact est doté de la technologie d’algorithme génétique (GA) d’Ishida qui permet aux opérateurs d’optimiser le processus d’inspection aux rayons X pour une plus grande sensibilité à des corps étrangers spécifiques. La machine peut détecter des articles tels que l’acier, l’aluminium, le verre, les pierres, le caoutchouc dense et le téflon, et identifier les problèmes de qualité tels que les articles cassés ou déformés.

Le système à rayons X Ishida dispose également de deux bacs séparés pour les corps étrangers et les problèmes de qualité, tous deux accessibles depuis un côté du convoyeur, dans le but de minimiser l’encombrement global de la machine. «Notre nouveau système d’inspection par rayons X compact permet aux fabricants de vérifier les emballages primaires, alors qu’auparavant, la vitesse rapide de la ligne empêchait l’inspection à ce stade », a expliqué Glen Oxborough, spécialiste des ventes de contrôle d’inspection qualité chez Ishida Europe. « Avant cela, la seule solution efficace consistait donc à effectuer le contrôle dans l’emballage secondaire, soit lorsque les emballages faisaient partie d’un multipack, soit dans leur étui extérieur prêts à être livrés. Cependant, cela signifiait que si un emballage de qualité inférieure était détecté, l’ensemble du paquet ou de la boîte devrait être rejeté, ce qui entraînerait un gaspillage inutile et coûteux de produits et d’emballages».