Utilisé dans des applications de process allant des industries de consommation aux industries lourdes, PlantPAx MPC peut améliorer le contrôle global d’une machine individuelle ou de toute une ligne et ainsi optimiser la cadence de production, augmenter le rendement, réduire la variabilité de la qualité et optimiser la consommation énergétique. PlantPAx MPC est inclus dans la version actuelle du système de contrôle-commande moderne PlantPAx.

Optimiser les performances

« En incorporant MPC au système de commande, PlantPAx MPC simplifie l’intégration et accroît la facilité d’utilisation » déclare Mike Tay, responsable produit chez Rockwell Automation. « Il offre également

Le logiciel en cinq atouts

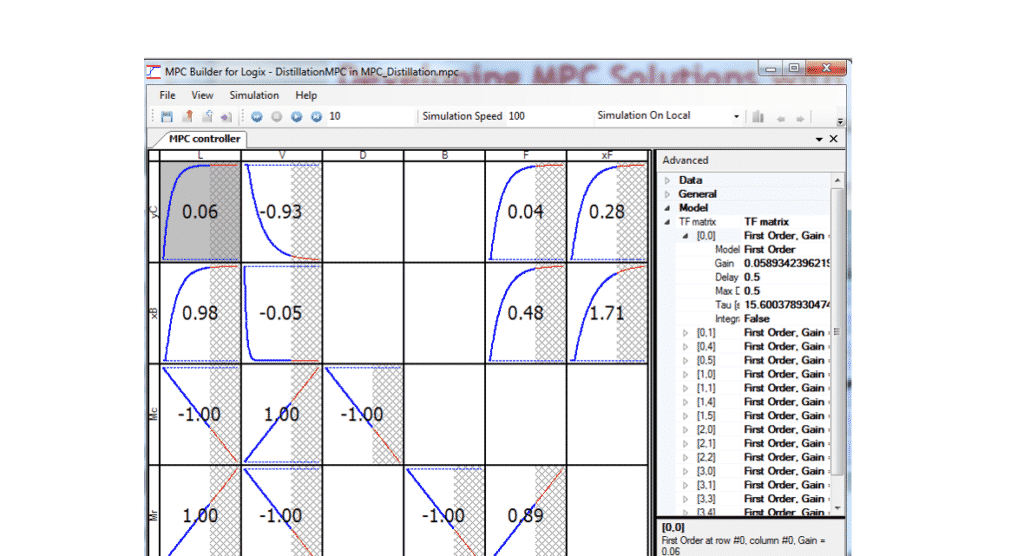

Coordination multi-variable : PlantPAx MPC assure une meilleure coordination des actions multi-variables dans des applications d’exploitation complexes afin d’optimiser les performances des équipements et maintenir la qualité requise. Un seul module MPC prend en charge jusqu’à cinq applications MPC distinctes, chacune de ces applications reconnaissant jusqu’à 10 variables contrôlables et 10 variables manipulées.

Traitement prévisible des perturbations extérieures : Le logiciel permet de mesurer les variables perturbatrices qui peuvent être régulées, telles que l’humidité ambiante. Une fois ces perturbations

Gestion des processus longs ou complexes : Tant les opérateurs que les systèmes de contrôle-commande peuvent rencontrer des problèmes lorsqu’il s’agit de gérer des processus longs ou complexes tels que des déshydrateurs ou des tours. PlantPAx MPC utilise une modélisation dynamique explicite pour identifier et programmer les réponses et les impératifs spécifiques à ces processus.

Réponse prédictive aux contraintes : PlantPAx MPC anticipe dynamiquement le comportement du procédé en vue de le préserver des contraintes identifiées, et procède à des ajustements proactifs afin de maintenir les performances des actifs de production dans des limites identifiées.

Optimiser les performances des équipements : Des contraintes dynamiques et permanentes peuvent être appliquées dans le logiciel afin d’optimiser les performances des équipements jusqu’à leurs limites. Par exemple, appliquer une contrainte de détection d’inondation dans un procédé de distillation peut contribuer à relever les niveaux à leur optimum sans risquer l’inondation.