La transformation des matières premières en produits alimentaires fait appel à de nombreuses technologies de plus en plus innovatrices. La majorité des étapes de cette transformation sont particulièrement cruciales, notamment du point de vue des coûts spécifiques qu’elles induisent ou de leur impact majeur sur la qualité du produit fini. Afin d’être compétitif, elles imposent un savoir-faire (know-how) pour maîtriser les facteurs combinés temps, quantités, températures, adjuvants, etc. Présentées dans les différents salons professionnels nationaux et internationaux, à destination de l’agroalimentaire, voici une petite compilation (non exhaustive) des nouveautés en équipements et process proposées en 2019,

Ensemble de dosage pour Toppings ingrédients sur ligne tout automatique

Spécialiste du dosage par pesage, Conceptogram a innové une solution de dosage pour s’adapter à une cadence donnée tout en réalisant du pesage.

Cet ensemble de dosage permet de doser tout produit à granulométrie et densité variables de type pulvérulents, granuleux ou concassés, idéalement en inclusion ou topping.

Adaptable sur toute ligne automatique, le procédé permet d’effectuer un remplissage-vidange constant par pesage à haute vitesse avec une grande précision.

L’automate de dosage paramétrable permet la traçabilité des données qui peuvent ensuite être analysées. Ce nouveau système de dosage permet donc une optimisation de la productivité avec une meilleure gestion des déchets et du coût de main d’œuvre.

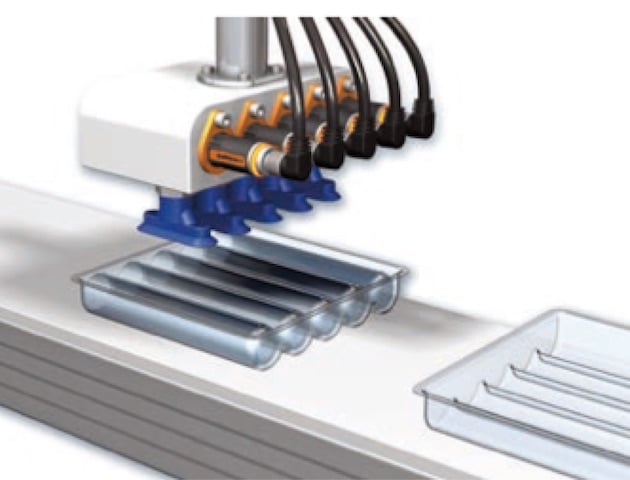

La CVPC, une cartouche de vide en prise directe avec les attentes des utilisateurs

La nouvelle Série CVPC associe pour la première fois une vanne pilotée et un venturi mono-étagé, le tout sous la forme d’une cartouche dont le poids n’excède pas 22 grammes.

Sa conception «tout-en-un», sa compacité et sa légèreté sont une exclusivité Coval. Brevetées, ces nouvelles cartouches de vide offrent les atouts attendus aussi bien par les constructeurs, les intégrateurs et les utilisateurs à savoir la performance, par la combinaison d’une vanne pilotée et d’un venturi mono-étagé dans un ensemble ultra compact, la flexibilité de mise en œuvre, par le design de la cartouche qui s’implante facilement dans tout type d’outils et l’absence de maintenance, grâce à la conception mono-étagée de son venturi qui rend la cartouche insensible à la poussière.

Nouvelle technologie de remplissage de gobelets haute performance

Waldner offre ainsi une qualité de joint exceptionnelle avec un remplissage propre et précis et un thermoscellage à haute pression à partir de rouleaux ou de couvercles découpés.

Les fermetures peuvent être une combinaison de feuilles d’aluminium prédécoupées, de films et de clipsables les couvercles. Waldner propose également la technologie CIP, le flux d’air laminaire et les dernières technologies de stérilisation pour les matériaux d’emballage avec UCV, Claranor Pulsed Light ou H2O2.

Surveiller la température ambiante et la pulpe avec le Flex Tracker en temps réel

Le suivi en temps réel Flex de GO est idéal pour les scénarios dans lesquels les expéditeurs souhaitent pouvoir contrôler la température interne des produits avec une sonde.

Cette caractéristique complémentaire, associée au suivi de la température ambiante et de l’humidité relative, permet d’obtenir une fraîcheur optimale et d’améliorer la durée de conservation des produits sensibles tels que les baies, les melons et autres produits frais coupés.

Cette nouvelle version du populaire GO Real-Time Tracker fournit également de précieuses fonctionnalités telles que des capacités de localisation et de détection de la lumière avec des alertes exploitables en temps réel.

Le plus petit transmetteur pour capteurs Memosens

Pour toutes les applications avec un espace très réduit, le Liquiline Compact CM82 est tout petit et très performant, il intègre la technologie Memosens et est accessible par Bluetooth depuis n’importe quel appareil iOS ou Android.

Vous pouvez utiliser le même type de capteur pour toutes vos étapes de process (upstream/downstream/labo de contrôle), pour une parfaite consistance des mesures. Avec la technologie d’électrodes numériques Memosens, la transmission des données est toujours fiable, même en environnement humide ou après passage des sondes à l’autoclave.

Des équipements et procédés toujours plus performants

La nouvelle génération de machines hygiéniques et de technologies de mouvement

Le moteur AKMH aide les entreprises de transformation des aliments à réduire les risques de rappel d’aliments, à améliorer la durabilité des lavages et à réduire le temps de nettoyage. Le moteur peut résister à une pulvérisation de 1 450 psi et à des produits chimiques dont le pH est compris entre 2 et 12.

Le servomoteur AKM2G hautes performances de nouvelle génération a une densité de puissance accrue et un rapport couple / vitesse amélioré. Les constructeurs OEM peuvent obtenir jusqu’à 30% de performances supplémentaires sur un moteur de taille équivalente ou obtenir les mêmes performances avec un moteur plus petit.

Servomoteur lavable et de qualité alimentaire, ce moteur intègre l’électromagnétisme AKM de Kollmorgen dans un boîtier protégé par un revêtement 2-K approuvé par la FDA et une configuration de joint IP67 pour les applications soumises à des règles d’hygiène strictes. Le matériel en acier inoxydable est utilisé sur toutes les interfaces de précision (arbre moteur, vis et connecteurs).

Le procédé “Single-Pot” Moins est plus

Mélanger, granuler, revêtir, sécher, chauffer et refroidir – toutes ces étapes peuvent être réalisées en une seule unité. Ce concept a été spécialement développé pour l’industrie alimentaire.

Cette machine a été conçue et construite par la société Lödige située à Paderborn / Allemagne à la demande d’un producteur du secteur alimentaire: la machine – destinée à être utilisée dans la recherche et le développement – devait être aussi compacte et aussi polyvalente que possible. Le résultat est vraiment polyvalent. Le procédé “single-pot” permet de réaliser des réactions chimiques ou un traitement mécanique du produit dans une seule machine: plusieurs étapes peuvent être réalisées sans qu’il soit nécessaire d’isoler les produits intermédiaires.

Selon l’application, tous les réactifs peuvent être ajoutés à la machine dès le début du processus ou l’un après l’autre, selon les besoins. Cette solution tout-en-un est basée sur le concept classique du mélangeur Lödige Ploughshare.

Il est composé d’un tambour cylindrique horizontal équipé d’un arbre de mélange principal équipé de pelles Ploughshare générant un lit fluidisé mécanique par rotation. Ceux-ci permettent un mélange rapide et intensif du produit.

Grâce au nouveau procédé, le séchage sous vide peut ensuite être effectué dans la même machine, ce qui permet de gagner du temps et de traiter le produit avec soin.

Un refroidissement ultérieur du produit est également possible si nécessaire pour un traitement ultérieur. Un fonctionnement sous pression est possible dans la nouvelle machine – pour la production d’arômes de réaction, par exemple.

En outre, il est possible d’effectuer un revêtement et une granulation du produit dans cette même machine. L’introduction de liquide est effectuée à l’aide de buses de pulvérisation. Que vous souhaitiez produire une soupe, une pâte ou une poudre: le processus d’application du procédé tout-en-un est vaste et il n’ya pratiquement aucune limite.

La conception et les dimensions de la machine respectent la flexibilité requise en recherche et développement: avec un tambour mélangeur de 50 litres permettant un remplissage compris entre 25 et 75%, l’unité est non seulement particulièrement compacte, mais également mobile. La machine, ainsi que ses équipements périphériques (armoire de commande, pompe à vide), sont tous montés sur des roues pour permettre la mobilité dans les installations de recherche.

Une ligne d’équipements haute performance conçus pour les environnements critiques

La nouvelle gamme de conceptions sanitaires de Mokon, comprenant de l’eau en circulation, des refroidisseurs portables et des systèmes combinés de refroidissement et de chauffage, est conçue et construite pour les salles blanches et les environnements sanitaires.

L’équipement respecte les normes ISO pour les salles blanches et les environnements contrôlés associés avec des matériaux en acier inoxydable. L’équipement comprend des panneaux NEMA 4X et des conceptions lavables, ainsi que des armoires en acier inoxydable.

Les températures vont de -20 ° F (-29 ° C) à 380° F (193° C). «L’ajout de cette gamme de produits pour salles blanches / sanitaires offre à nos clients du secteur de l’alimentation et des boissons un plus grand choix en termes de refroidissement des processus», déclare Rob Kennery, vice-président des ventes et du marketing.

Générateurs d’azote nano GEN2 certifiés pour l’azote alimentaire

Les générateurs d’azote Nano GEN2 sont certifiés pour l’azote gazeux de qualité alimentaire et peuvent être utilisés en contact avec des aliments comme additif alimentaire E941.

La gamme GEN2 fournit une large gamme de débits et de puretés allant de 95% à 99,999%. Avec un générateur de gaz nano GEN2, vous pouvez vous attendre à une période de récupération de 6 à 24 mois. Cette conception unique et cette fonction d’économie d’énergie offrent un certain nombre d’avantages importants par rapport aux options de gaz livrées et aux conceptions traditionnelles de générateurs.

Un générateur sur site permet aux utilisateurs de satisfaire leur demande d’azote dans leurs locaux, sous leur contrôle complet. En conséquence, les entreprises peuvent générer autant d’azote que nécessaire, à une fraction du coût de livraison du gaz par un fournisseur externe.

Récepteurs sous vide Signature SeriesTM pour recharge de chargeur

Quand un alimentateur atteint un signal de niveau bas, la soupape de décharge sur le récepteur VAC-U-MAX Signature SeriesTM s’ouvre en remplissant le chargeur en quelques secondes, lui permettant de fonctionner en gravimétrie mode dès que possible.

Les destinataires ont une charge de matériel prêt pour le processus ci-dessous. Le panneau de configuration est interfacé avec le panneau de commande d’alimentation avec le mode bas niveau signaux engageant la source de vide.

Une fois le signal reçu, et matériel est disponible au point de prise en charge (le point où le vide et aspiration sont disponibles) le récepteur à vide se remplit à un niveau élevé.

Le matériau est immédiatement déchargé dans le chargeur, permettant ainsi chargeur pour commencer à distribuer le produit. La soupape de décharge sur le récepteur à vide se ferme et plus de matière est acheminée dans le récepteur à vide et maintenu là jusqu’à ce que le chargeur signale un mode bas niveau.

Le processus se répète jusqu’à ce que tout le matériel ait été transporté ou jusqu’à ce que l’opérateur éteigne le panneau de commande. Pour la recharge volumétrique du chargeur fonctionnant en mode batch, le chargeur contient suffisamment de matériau pour le lot entier. Une fois le lot vidé du chargeur, le système de transport sous vide s’engage et le chargeur est rechargé.

Cet article pourrait également vous intéresser : Process : 5 solutions pour la transformation de la viande