Que vous produisiez du lait, du jus ou du yaourt, les homogénéisateurs sont l’épine dorsale de toute industrie soucieuse de fournir un produit de qualité tout en simplifiant les opérations.

L’homogénéisation face aux défis du naturel

Aujourd’hui, les consommateurs veulent du naturel : «sans additifs», «sans conservateur», «biologique» et «sans OGM». Ces tendances et évolutions posent des défis aux producteurs d’aliments et de boissons.

L’homogénéisation permet d’éliminer certains additifs pour répondre à la demande d’un produit plus naturel. Dans de nombreux cas, les additifs ont pour fonction d’augmenter la viscosité.

Mais l’homogénéisation peut améliorer la viscosité sans recourir à des additifs et augmenter la viscosité de deux manières. Tout d’abord, les liaisons hydrogène dans les fibres sont décomposées et remplacées par des liaisons hydrogène avec de l’eau. Deuxièmement, la pectine naturelle, substance qui confère à la confiture sa consistance collante, dans les fibres devient plus accessible.

L’homogénéisation peut également éliminer la nécessité d’une coloration artificielle. Pendant l’homogénéisation, les cellules de fruits et de légumes se rompent et les particules deviennent plus petites. Cela améliore l’apparence de la couleur. L’homogénéisation a également un impact sur les arômes, réduisant ainsi le besoin d’aromatisants artificiels.

L’homogénéisation face aux défis du véganisme

Autre tendance forte, le véganisme. Bien que le lait soit un aliment de base et un ingrédient de base dans de nombreuses régions du monde, un nombre croissant de personnes se détournent du lait pour des raisons éthiques, environnementales ou de santé.

Depuis, toute une série de substituts du lait a vu le jour ces dernières années à partir de sources végétales connues sous l’abréviation RNGS (riz, noix, céréales et soja). Ils ne sont pas seulement consommés par les végétaliens. Par exemple, la boisson aux arachides est très populaire en Chine. Or, les particules d’arachide peuvent être très abrasives sur un homogénéisateur, entraînant une usure rapide. C’est une histoire similaire avec d’autres noix ou particules de riz, de céréales et de soja. L’usure étant un facteur critique, les producteurs de ces boissons doivent examiner attentivement la durabilité d’un homogénéisateur. Une manière de résoudre ce problème consiste à choisir des pistons et des joints de piston avec des matériaux plus durs tels que le carbure de tungstène ou la céramique. Cela permet de réduire les coûts de pièces de rechange et de maintenance lors du traitement de particules abrasives de riz, de noix, de céréales et de graines de soja dans des boissons destinées à un secteur croissant du marché des boissons.

L’homogénéisation face aux défis du lait et du yaourt

Le marché du yaourt en Chine est en plein essor. Le taux de croissance annuel des ventes de yaourts est d’environ 15 à 20% et devrait continuer à augmenter à mesure que les Chinois adoptent cet aliment. Le yaourt a généralement été consommé comme boisson en Chine, mais les produits nouvellement lancés sont à la cuillère et contiennent souvent des particules de grains ou des morceaux de fruits plus gros.

Pour fabriquer des boissons au yaourt, de nombreux producteurs mettent du yaourt fermenté dans un homogénéisateur pour le liquéfier. Pour les laiteries de petite ou moyenne taille avec un nombre limité de lignes, elles peuvent homogénéiser le lait un jour puis yogourt le lendemain sur la même ligne. Il y a donc des avantages évidents à acheter un homogénéisateur capable de traiter des produits visqueux comme le yaourt ou le lait sans avoir à changer les vannes.

Les homogénéisateurs sont également utilisés pour liquéfier les fruits pour les smoothies ou les jus, qui sont perçus comme des boissons saines ou des friandises. La pulpe molle des fruits peut être décomposée dans un homogénéisateur en particules plus petites pour donner à ces produits la viscosité et la sensation en bouche appropriées.

Un développement visant à lutter contre ce que l’on a appelé une «épidémie de diabète» concerne les nouvelles formulations de lait fonctionnelles contenant des ingrédients biologiquement actifs censés prévenir les maladies cardiovasculaires. Les recettes de ces produits sont complexes et contiennent souvent des ingrédients à haute viscosité.

Ces formulations de lait innovantes pour les diabétiques ne sont qu’un exemple des défis auxquels les producteurs d’aliments sont confrontés avec de nouvelles recettes complexes. Un homogénéisateur pour de telles applications doit être suffisamment souple pour traiter différentes formulations et différentes viscosités. Certains homogénéisateurs modernes peuvent gérer un large éventail de recettes et de viscosités sans nécessiter de reconstruction ou de configuration compliquée, et permettent aux opérateurs de modifier la recette en un seul clic.

L’homogénéisation face aux défis des boissons

L’homogénéisation améliore la qualité des boissons. Les jus, nectars et boissons gazeuses (riz, noix, céréales et soja) sont tous homogénéisés, mais pour des raisons différentes. Certaines sont des émulsions – qui comportent un ensemble d’avantages – et certaines sont des suspensions et sont donc améliorées différemment. Et certains sont en fait une suspension et une émulsion à la fois. L’homogénéisation doit permettre moins de sédimentation et de séparation. Vous pourriez faire valoir que l’une des principales raisons de l’homogénéisation est de rendre les grosses particules plus petites et les petites particules encore plus petites. Le principal avantage est la réduction de la sédimentation et de la séparation.

Par ailleurs, des études sur les tomates et les carottes ont montré que l’homogénéisation augmentera la rupture de leurs particules cellulaires. La taille des cellules végétales se situe autour de 500 µm et la distance entre les homogénéisateurs est d’environ 100 µm.

Ainsi, lorsqu’elles traversent la fente, elles se rompent. En cas de rupture, ils libèrent de la matière intracellulaire dans le jus. Il en résulte une biodisponibilité plus élevée des nutriments que sont le lycopène (pigment de couleur rouge) et le bêta-carotène (pigment de couleur rouge orangé et une forme de vitamine A).

Certains fruits et légumes – comme les oranges et les tomates – contiennent la pectine stabilisante naturelle. Une fois homogénéisées, les cellules de la plante se rompent et libèrent la pectine dans le jus, ce qui augmente sa viscosité et sa stabilité.

L’homogénéisation doit également permettre une amélioration de la saveur et de la couleur. Par conséquent, une boisson homogénéisée semble être plus colorée qu’une boisson non homogénéisée.

L’homogénéisation peut aussi aider un produit à faible indice Brix à «devenir» un produit à haute valeur Brix en augmentant le nombre de liaisons intermoléculaires entre les particules. En effet, cela augmentera la marge bénéficiaire du producteur, car moins de matière première peut être utilisée pour obtenir le même résultat.

Enfin concernant le riz, noix, céréales et soja: l’homogénéisation repose sur un double avantage – émulsion et suspension. Le cas des boissons à base d’avoine est que souvent vous voulez que le produit ressemble au lait de vache en termes de saveur et de sensation en bouche.

Pour obtenir la teneur en graisse désirée, vous ajoutez généralement 1,5% d’huile de colza à la boisson, transformant ainsi le produit en émulsion entre la graisse et l’eau. Dans le même temps, les boissons à base d’avoine contiennent naturellement beaucoup de grosses particules, ce qui en fait une suspension en même temps – ce qui rend l’homogénéisation deux fois plus importante. L’homogénéisation augmente la viscosité, donne un produit plus lisse et stabilise l’émulsion.

Moins de craie. De plus grosses particules dans les boissons RNGS provoquent ce qu’on appelle la craie – une sensation sèche et granuleuse dans la bouche. Mais en diminuant le nombre de particules supérieures à 150 µm, l’homogénéisation améliore la sensation en bouche.

choisir un bon homogénéisateur

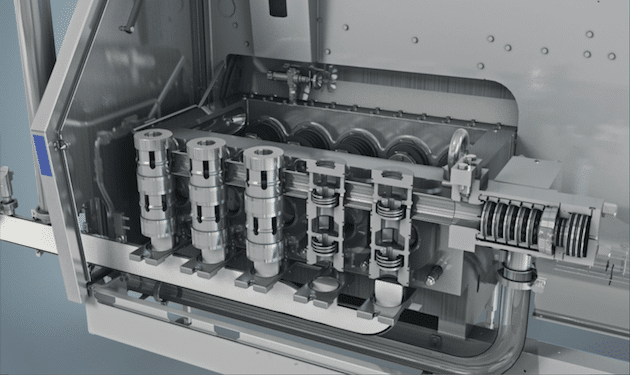

Celui-ci doit tout d’abord posséder une excellence efficacité, être optimisé pour un rendement élevé tout en consommant le moins d’énergie possible. Cela est possible par une réduction de pression qui diminue également la charge totale sur la machine et entraîne des intervalles d’entretien plus longs. Pour prévenir tout risque de contamination, les homogénéisateurs doivent de par leur conception avoir un mur séparant les extrémités humides et les extrémités d’entraînement. Tetra Pak a été le pionnier de cette conception.

Les opérateurs peuvent ainsi accéder aux pièces de contact de l’appareil par l’avant et aux pièces non alimentaires par l’arrière afin d’éviter tout contact avec les produits alimentaires lors du changement d’huile hydraulique ou des paliers.

Il est préférable de privilégier des homogénéisateurs possédant un capot avant facile à ouvrir. Cette conception rend les pièces de travail faciles à voir et offre un accès instantané pour la maintenance et le service. De la même manière, l’unité de commande est facilement accessible en déverrouillant la porte latérale, tandis que le simple fait de soulever les panneaux arrière expose l’unité hydraulique et le carter.

Enfin, celui-ci doit être doté de pièces tournantes, à savoir que le dispositif d’homogénéisation, les vannes et les sièges doivent être conçus de manière symétrique de manière à pouvoir être utilisés deux fois, une fois de chaque côté. Lorsqu’un côté est usé en raison de l’abrasion du produit, l’opérateur le retourne simplement et la machine peut fonctionner à nouveau de l’autre côté. Cette solution simple double la durée de vie de la pièce et réduit de moitié le coût.