Sécurité alimentaire : Les avancées de l’analyse hyperspectrale dans l’agroalimentaire

La technologie de vision industrielle est devenue incontournable dans la production automatisée des denrées alimentaires. Elle permet de gagner de façon significative en rentabilité mais aussi de prévoir d’éventuels problèmes. En effet, la distribution alimentaire qui exige des prix bas, subit des pertes lorsque les produits sont mal étiquetés, de mauvaise qualité ou mal emballés. La technologie de vision …

La technologie de vision industrielle est devenue incontournable dans la production automatisée des denrées alimentaires. Elle permet de gagner de façon significative en rentabilité mais aussi de prévoir d’éventuels problèmes.

En effet, la distribution alimentaire qui exige des prix bas, subit des pertes lorsque les produits sont mal étiquetés, de mauvaise qualité ou mal emballés.

La technologie de vision industrielle garantit donc un cycle de production sans rupture et des critères constants, à des vitesses où l’œil humain ne pourrait pas suivre. Enfin, elle procure la sécurité sanitaire des aliments et prévient d’éventuels risques d’intoxication du consommateur.

Grâce à une technologie de vision adaptée et optimisée, l’industrie agroalimentaire peut ainsi contrôler ses produits, même les plus complexes, en toute fiabilité dans tout le processus de fabrication.

Bien sûr, pour atteindre ce haut niveau de qualité, les sites de production doivent être équipés de systèmes d’automatisation extrêmement poussés. Les exigences étant élevées, le système de vision industrielle joue ici un rôle-clé en matière de vitesse et de précision.

La technologie de vision a donc fait ses preuves et ouvre d’immenses possibilités dans le domaine du contrôle qualité, qu’il s’agisse de l’inspection des produits alimentaires, du contrôle des emballages ou de la traçabilité des produits.

Les fabricants en retirent ainsi de nombreux bénéfices : moins de rebut et plus de profit.

L’importance du traitement d’images pour l’industrie alimentaire

«Dans l’industrie alimentaire, le taux d’automatisation et l’efficience des processus de production ne cessent d’augmenter depuis des années. Ce qui est pratiqué depuis longtemps dans le segment automobile se généralise de plus en plus dans le domaine de la production alimentaire» explique Jörg Schmitz, Key Account Manager en technologie alimentaire chez Stemmer Imaging, fabricant de composants et des solutions d’imagerie professionnelle.

«Les produits de ce segment doivent être fabriqués avec encore moins de défauts, une meilleure traçabilité et une meilleure préservation des ressources que dans les autres segments, ceci pour des raisons de santé. Dans ce contexte, la vision industrielle s’est avérée être une méthode rentable aux performances techniques élevées pour un contrôle optique automatisé et son utilisation est donc de plus en plus fréquente dans l’industrie alimentaire».

Parce que les systèmes de traitement d’images dans l’industrie alimentaire sont soumis en partie à des conditions ambiantes extrêmes, les composants et les systèmes utilisés doivent donc être extrêmement solides d’un point de vue mécanique, ou alors il est nécessaire de les utiliser dans des boîtiers de protection adaptés.

«Un autre facteur à prendre en compte est que les processus où le traitement d’images est utilisé comportent, en règle générale, des étapes de production très différentes. Il est utile ici de pouvoir réagir à un grand nombre de tâches avec une bibliothèque logicielle performante et indépendante du matériel utilisé» poursuit Jörg Schmitz.

Pouvoir contrôler les matières premières

Parmi les défis technologiques que l’industrie alimentaire pose actuellement au domaine de la vision industrielle, on retrouve le contrôle des matières premières, comme par exemple les mesures et la classification en toute fiabilité des produits de pâtisserie et de la viande.

«Cela représente un véritable défi pour le traitement d’images dans l’industrie alimentaire. Une autre tâche fréquente concerne le contrôle objectif de caractéristiques non mesurables comme par exemple l’aspect des garnitures de pizzas» précise le représentant de Stemmer Imaging.

De la caméra noir et blanc, en passant par la caméra couleur, les rayons X et la 3D

En raison de leurs propriétés chimiques, les objets et aliments laissent une «empreinte» unique, une signature spectrale donnant des informations sur la structure moléculaire.

Pour lire ces informations, la technologie de vision industrielle s’est considérablement développée ces dernières années.

En plus des caméras en noir et blanc qui exploitent les différences de contrastes pour la détection de défauts, aujourd’hui, des caméras couleurs de plus en plus précises permettent d’identifier d’infimes variations de couleur.

De plus, les systèmes de vision 3D permettent de produire des images de très grande précision des produits analysés.

La technologie de caméra hyperspectrale, un pied dans l’industrie 4.0

Cependant, les systèmes sont conçus pour l’analyse des surfaces et atteignent parfois leurs limites lorsque les objets ou produits examinés ont une structure moléculaire différente ou sont sujets à des processus de changement. Or, c’est le cas notamment dans le secteur de l’alimentation, avec le degré de maturité des fruits et l’apparition possible de moisissures.

Il y a peu, la technologie de caméra hyperspectrale utilisée n’était pas encore suffisamment au point pour être appliquée de façon généralisée à l’environnement industriel agroalimentaire.

«Le développement et la mise en œuvre de chaque application cherchant à intégrer la technologie hyperspectrale doivent être complètement revus, ce qui n’est bien souvent pas imaginable sur le plan économique dans un environnement industriel», explique Markus Burgstaller, directeur de Perception Park. Pour combler cette lacune, cette entreprise a donc développé la technologie logicielle CCI il y a deux ans.

Visualiser le degré de transformation d’un fruit

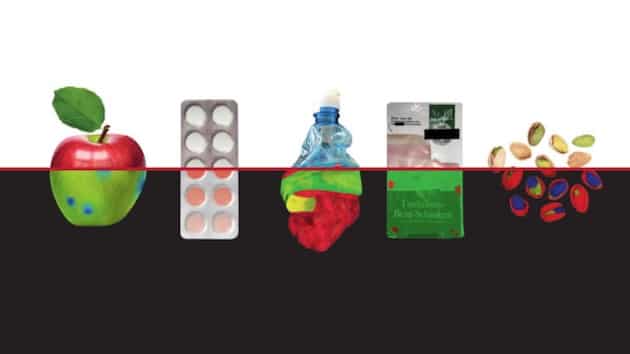

Chemical Colour Imaging (CCI) est une technique qui permet de visualiser la structure moléculaire des matériaux en la faisant apparaître en couleurs sur l’image de résultat.

Cette «empreinte chimique» unique permet ainsi de différencier rapidement des objets ou produits à l’aspect pourtant similaire.

L’élément central de CCI réside dans l’extraction d’images bidimensionnelles exclusives, les Chemical Color Images, à partir de données hyperspectrales multidimensionnelles complexes.

Ces images exclusives présentent à l’utilisateur, en couleurs codées, les informations spectroscopiques collectées par résolution spatiale. Les couleurs (Chemical Colors) reflètent les propriétés moléculaires des objets examinés.

A l’inverse, cette technique met également en évidence les propriétés identiques d’objets ou produits apparemment différents.

Pour les produits soumis à des processus de transformation, comme des fruits en pleine maturation par exemple, l’imagerie hyperspectrale permet de visualiser leur degré de transformation.

La voie à de toutes nouvelles possibilités d’applications

Les systèmes d’analyse hyperspectrale prennent en compte une gamme de longueurs d’onde de plus de 100 longueurs d’ondes différentes (par ex. 900 à 1700 nm) : ils ouvrent ainsi la voie à de toutes nouvelles possibilités d’applications, bien au-delà des domaines d’application de la vision multispectrale.

Jusqu’à présent domaine réservé des scientifiques et spécialistes en spectroscopie et chimiométrie en raison de la masse de données produites et de leur complexité, l’analyse hyperspectrale est devenue accessible au secteur de l’alimentaire.

Un potentiel exceptionnel pour améliorer la qualité et la sécurité des aliments

«La technologie hyperspectrale pour l’inspection en ligne de la volaille, des fruits, des légumes et des cultures spéciales offre un potentiel exceptionnel pour améliorer la qualité et la sécurité des aliments que nous consommons», explique Headwall, développeur et fournisseur de solutions d’instrumentation spectrale.

«La technologie offre également un rendement financier important aux transformateurs d’aliments en augmentant le débit et le rendement de leurs installations. Alors que la technologie de vision industrielle est une approche standard pour de nombreuses applications d’inspection et de sécurité des aliments, l’imagerie hyperspectrale offre l’avantage supplémentaire de l’analyse de la composition chimique des produits alimentaires.

Les solutions d’imagerie hyperspectrale peuvent être déployées à différents points du processus, y compris l’inspection en ligne et en laboratoire». L’objectif général étant d’accroître de manière significative les rendements et la qualité de la production, les produits alimentaires peuvent être analysés avec une détection hyperspectrale pour détecter les conditions de maladie, la maturité, la tendreté, le classement ou la contamination.

Lorsque les capteurs d’imagerie sont déployés tôt dans le processus d’inspection, les produits alimentaires peuvent être séparés et triés selon des critères préétablis et acheminés efficacement le long de la chaîne de production.

Permettre à des utilisateurs peu spécialisés d’appliquer l’analyse hyperspectrale

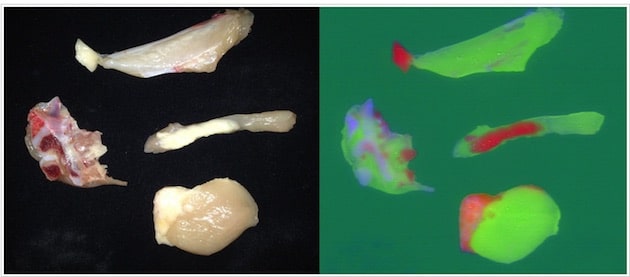

Le programme CCI parvient à réduire le poids des informations et facilite leur compréhension afin de permettre à des utilisateurs peu spécialisés d’appliquer l’analyse hyperspectrale au domaine industriel. Les premières applications industrielles de la technologie CCI se retrouvent dans le secteur agro-alimentaire pour, par exemple, discerner viande, graisse et os sur les chaînes de préparation d’aliments ou de plats cuisinés.

Afin d’optimiser la CCI, Perception Park a développé une plateforme générique de traitement de données, configurable et intuitive, qui met à disposition des méthodes scientifiques encapsulées, accessibles à tous, de façon intuitive.

«En raison de cet accès générique, il n’est pas nécessaire de programmer de nouvelles applications. Plus exactement, les utilisateurs sont eux-mêmes en mesure de développer et de configurer des applications, sans pour autant avoir besoin de connaissances spécifiques en termes de chimiométrie, spectroscopie ou de traitement de données hyperspectrales», explique Markus Burgstaller.

Une fois configuré, Perception System fonctionne en «mode autonome» comme adaptateur entre la caméra et la machine. L’interface homme-machine utilise un format connu de traitement d’images, permettant ainsi à l’utilisateur de prendre lui-même une décision basée sur le Chemical Color Imaging.

Un large champ d’utilisations

Chemical Color Imaging est actuellement utilisé tout particulièrement par des fournisseurs de solutions ainsi que des constructeurs de machines dans des processus industriels.

Pour eux, CCI signifie une plus grande indépendance par rapport aux fournisseurs de technologie extérieurs, et donc ainsi plus d’indépendance relative à leurs propres applications.

Chaque application peut être configurée de façon simple et ne requiert aucun travail de reprogrammation en cas d’adaptation, si bien que les applications déjà existantes peuvent être adaptées au nouveau système avec un investissement moindre en termes de développement.

Dans l’industrie de transformation alimentaire par exemple, où les produits se modifient rapidement en raison notamment de leur processus de maturation, cette flexibilité se répercute positivement par des cycles plus courts pour adapter ou faire évoluer le système.

«Les systèmes hyperspectraux représentent aujourd’hui la Vision 4.0»

Grâce à la collaboration entre Perception Park et Stemmer Imaging, la technologie hyperspectrale est maintenant, pour la première fois, à la disposition d’utilisateurs industriels sans connaissances spécifiques.

Avec ce système complet, les solutions hyperspectrales travaillent en temps réel, avec une capacité de calcul de plus de 200 millions de points spectraux par seconde.

Selon M. Jörg Schmitz, interlocuteur commercial pour les systèmes CCI chez Stemmer Imaging, «si on observe l’évolution des systèmes de vision, on peut définir les systèmes de prise de vue monochrome comme étant la première étape de l’évolution de cette technologie. Après les systèmes de vision couleurs, puis 3D, les systèmes hyperspectraux représentent aujourd’hui l’étape ultime, pour ainsi dire la Vision 4.0.»

Emballage : La vision hyperspectrale pour assurer le contrôle du scellage

Fondée en 1902, la fromagerie Bergader a réussi au fil du temps à mêler artisanat traditionnel et technologies de pointe pour la production de ses spécialités fromagères. Elle utilise pour la première fois un système de vision hyperspectrale pour contrôler les emballages de sa spécialité de bleu, le Bergader Edelpilz.

«A ma connaissance, il n’existe nulle part ailleurs une ligne de production alimentaire sur laquelle un système de vision hyperspectrale assure le contrôle du scellage des emballages. Celui-ci permet de garantir à 100% l’étanchéité de chaque barquette de fromage», déclare Markus Leibold, directeur régional des ventes chez Minebea Intec et responsable du projet Bergader.

Seule une étanchéité absolue garantit le calcul correct de la date de péremption du produit. Leader sur son marché, la société Minebea Intec fournit des solutions de pesage et d’inspection destinés au secteur agroalimentaire, et a développé ce nouveau système d’inspection du scellage hermétique.

Seule une étanchéité absolue garantit le calcul correct de la date de péremption du produit

Le point de départ du projet repose sur le constat suivant : lors du conditionnement des aliments, le scellage hermétique des emballages est essentiel, car seule une étanchéité absolue garantit le calcul correct de la date de péremption du produit. La moindre impureté ou dégradation suffit en effet à compromettre la perméabilité de l’emballage et accélère la péremption des aliments conditionnés. Ceux-ci doivent alors être retirés de la vente ou, s’ils sont vendus, font souvent l’objet de réclamation de la part des clients.

Le service marketing de Bergader a par ailleurs compliqué la tâche d’inspection du scellage en demandant à ce que l’emballage soit entièrement imprimé sur sa face supérieure.

Dans ces conditions, un système de vision conventionnel, fonctionnant dans le spectre de la lumière visible pouvait difficilement accomplir cette tâche. Il ne restait plus à la fromagerie que l’alternative du contrôle manuel, avec tous ses inconvénients.

L’alternative : la technologie hyperspectrale

Pour pallier à ces difficultés, il fallait donc trouver une solution différente. Ils ont tout d’abord pensé à un système par rayons X, déjà utilisé pour la détection de corps étrangers.

«Pour détecter les défauts de scellage, les rayons X n’ont cependant pas réussi à atteindre les 100% de fiabilité attendus», explique M. Leibold. A la recherche d’une autre alternative, l’idée de l’inspection hyperspectrale est proposée pour tester le scellage des emballages directement sur place.

De ce travail d’équipe est né un système de vision utilisant une caméra hyperspectrale de type FX17 du fabricant finlandais Specim. «Les résultats des tests ont tout de suite été extrêmement prometteurs et ont rapidement confirmé que cette technologie était parfaitement adaptée à l’application », explique M. Pichler.

Concrètement, les barquettes de fromage sont contrôlées par le système d’inspection hyperspectral puis par rayons X. Les emballages défectueux sont dirigés vers une station de reconditionnement. Le système HSI inspecte jusqu‘à 145 emballages de fromage par minute pour s’assurer de l’imperméabilité

de leur scellage. Une caméra hyperspectrale Specim FX17 intégrée dans un boîtier en acier inoxidable avec les spots halogènes est chargée de la prise d’image des emballages.

Grâce aux propriétés de transmission de la lumière à ondes longues, la présence de petits bouts de fromage ou de corps étrangers au niveau du scellage peut être détectée de façon très fiable, même au travers de films plastiques imprimés. Une condition préalable est toutefois que le film plastique soit transparent à la lumière dans la gamme SWIR.

Un système ingénieux

Pour la capture d’images HSI, la version finale du système utilise, outre la caméra hyperspectrale Specim FX17, une carte d’acquisition numérique de Teledyne Dalsa, la Dalsa Xtium-CL MX4, ainsi qu’un éclairage linéaire halogène. Ce dernier fournit les longueurs d’onde requises et l’intensité lumineuse suffisante pour permettre à la Specim FX17 de capturer les images spectrales avec un niveau de gris de 12 bits et la qualité désirée. La caméra et l’éclairage linéaire sont protégés par un boîtier en acier inoxydable, ouvert en direction du convoyeur.

Les images spectrales ainsi obtenues sont d’abord transférées sur le PC industriel prévu à cet effet, puis prétraitées sur le GPU par le logiciel hyperspectral Perception Studio de Perception Park.

Le CVB GigE Server, un module de la bibliothèque logicielle de vision Common Vision Blox (CVB) de Stemmer Imaging alimente ensuite les données prétraitées dans le logiciel d’évaluation Sherlock de Teledyne Dalsa pour une évaluation plus poussée. Le système de vision a été conçu de manière modulaire, car Sherlock peut saisir des images de manière asynchrone et utiliser des CPU avec plusieurs cœurs.

Une fiabilité de près de 100% de détection de défauts

Le logiciel Sherlock intervient également à un autre moment du système, explique Jörg Schmitz : « Après l’inspection du joint thermoscellé, un système à rayons X prend en charge la détection d’autres corps étrangers éventuels ; immédiatement après, un autre système de vision se charge de la lecture des étiquettes préalablement appliquées sur les barquettes de fromage, utilisant le logiciel Sherlock pour évaluer la date de péremption ainsi qu’un identifiant intégré à l’étiquette».

Pour ce dernier système de vision, sont utilisés une caméra linéaire monochrome et compacte à interface Gigabit Ethernet de la série Dalsa Linea, un objectif Fujinon avec des filtres midopt, un éclairage rouge de type barlight ainsi qu’une carte d’acquisition Adlink.

Pour résister à la rudesse de l’environnement industriel, la caméra et l’éclairage sont chacun logé dans un boîtier de protection, tout deux homologués par la FDA, norme importante dans l’industrie agro-alimentaire.

«Ce système, toujours unique à ce jour, est la réponse parfaite à nos exigences. Il nous a permis d’atteindre la cadence souhaitée d’environ 145 inspections par minute ainsi qu’une fiabilité de près de 100% de détection de défauts au niveau du scellage», conclut Mr. Leibold.